xTool F1 Ultra

世界初の20Wファイバー&20Wダイオードレーザー彫刻機

ほぼすべての素材に対応

20W + 20W。

妥協なきデュアルレーザー

金属彫刻を支配する20Wファイバー。

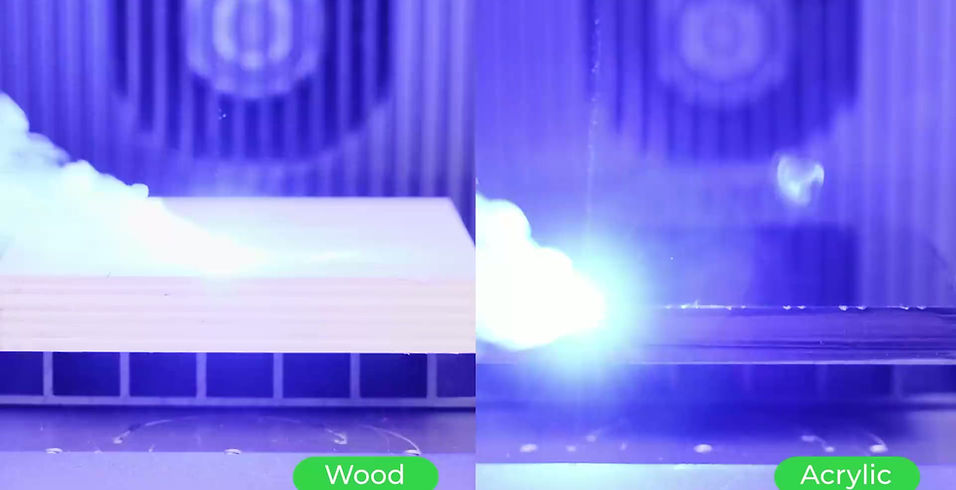

非金属を高速・高精度に刻む20Wブルーダイオード。

F1 Ultraは、単なる複合機ではありません。

“素材ごとに最適化された本物の出力”を搭載した、

オールマテリアル対応レーザーシステムです。

ファイバーとダイオード、2つの20Wレーザーを搭載。

金属の深彫りから、木材・アクリルの精密加工まで。

F1 Ultraは、創造力を限界まで引き出します。

20W × 20W。圧倒的出力。

20Wファイバーレーザーにより、

最大 0.4mm 真鍮、0.3mm ステンレス鋼、0.2mm アルミニウムの切断が可能。

ファクトリーレベルの生産性

スモールビジネスからその一歩先へ

Auto Streamline™

急な大口注文にも対応。効率的なワークフローで、安定した連続加工を実現します。

大量生産を、スマートに。

カメラ自動認識

高精度位置補正

コンベアに素材を配置するだけ。

内蔵カメラが形状を自動検出し、ソフトウェアが各ワークへ正確にマーキング。

大量加工時でも高い再現性を維持します。

彫刻の常識を、塗り替える。

クラス最大級のデスクトップファイバーレーザーで、かつてない��精細さを実現。

曲面彫刻の可能性を拡張。

丸みのある素材にも、直接彫刻。

コンベアに素材を配置するだけ。

内蔵カメラが形状を自動検出し、ソフトウェアが各ワークへ正確にマーキング。

大量加工時でも高い再現性を維持します。

円筒加工の90%をカバー。

RA2 Pro は世界初の 4-in-1 ロータリー。

4つの構成で、日常的に使用されるほとんどの円柱・球体に対応します。

タンブラー、マグカップ、クリスマスボール、リングなど、幅広いワークを安定して加工可能。

スタンドアロン対応コントロールパネル

タッチ式パネルを標準搭載。7GBの内部メモリにプロジェクトを保存し、PC非接続でも彫刻・切断が可能。

現場導入や量産環境にも最適です。

多彩なアクセサリー

Auto Streamline™ Conveyor

作業エリアを拡張し、加工効率を向上

xTool MagSwap™ RA3 Rotary

3Dプレビューで、正確な回転彫刻を実現

xTool SafetyPro™ AP2

高性能集塵・脱臭システム(SuperCyclone搭載)

xTool SafetyPro™ IF2

高風量インラインダクトファン

Pedal & Button Switch

ワンタッチ操作で、簡単バッチ加工

同梱物

スペック

価格

xTool F1 Ultra デュアルレーザー彫刻機

AIを搭載した20W MOPA +20Wダイオードデュアルレーザー

\552,000

(税込)※ご注文時払いの場合

xTool RA2 Pro

4-in-1回転アタッチメント:不定形な円筒から球体、指輪まで、幅広い対象物へ精密な彫刻が可能。

¥40,860

(税込)※ご注文時払いの場合

xTool F1 Ultra / F2 Ultra対応コンベア

220mm*550mmの作業領域があります。大きな写真や大量のオブジェクトを 1 回のテイクで彫刻できます

\80,700

(税込)※ご注文時払いの場合

空気清浄機 xTool SafetyPro™ AP2

サイクロン方式+5層のフィルター構造によって、レーザー加工時生じる噴煙や粉塵のろ過および臭気を軽減することができます。

\156,800

(税込)※ご注文時払いの場合

xTool SafetyPro™ IF2 2.0 ハイパーフローインラインダクトファン

デュアルファンターボブースト: それぞれ1,4000 RPMの二つのファンが強力な風量を提供。

\28,001

(税込)※ご注文時払いの場合

xTool F1/F1 Ultra/F2 Ultra ペダル スイッチ

バッチ彫刻効率の向上

¥6,420

(税込)※ご注文時払いの場合

xTool F1/F1 Ultra/F2 Ultra ボタン スイッチ

バッチ彫刻効率の向上

¥4,100

(税込)※ご注文時払いの場合